当社施設での再生可能エネルギーの利用を増やしています

9. 2030年までに自社の事業運営と施設でネットゼロを実現

自社施設への投資を通じて、事業運営における環境への負荷を減らしています。2014年と比べ、世界中で自社のエネルギー使用量を26%削減しました。2030年までに事業運営におけるネットゼロエミッション(排出量実質ゼロ)の達成を目指します。

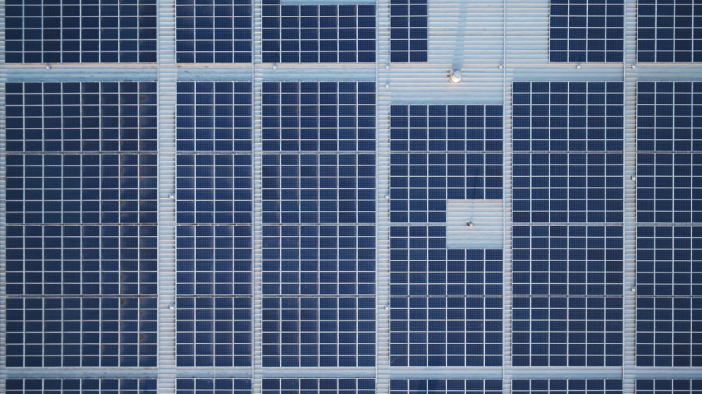

当社施設における再生可能エネルギーの利用も増やしています。シンガポールの当社セレター・キャンパスでは屋根と駐車場に1万1,700枚の太陽光パネルを設置しました。この太陽光発電の取り組みを通じて長期的には、3万9,000トン以上の二酸化炭素(CO2)を削減する見込みです。これは4,770台分の自動車を道路上からなくすこと、あるいは150万本分の植樹に相当します。

また、埋め立て地に送る廃棄物の量を2014年と比べて70%削減し、その記録を伸ばし続けています。英ダービーの最新テストベッドの建設では、全ての廃棄物の98%をリサイクルしました。